kategorier: Begynderelektrikere, Bøger og videokurser om elektroteknik og elektronik, Industriel elektriker, Programmerbare controllere

Antal visninger: 32688

Kommentarer til artiklen: 5

PLC-programmeringssprog og CoDeSys automatiseringssoftwareplatform

Tag det enkleste eksempel: du er nødt til at tænde pressen 1 sekund, efter at operatøren samtidig har holdt de to knapper i presset tilstand. Vi garanterer derfor, at begge hænder på operatøren er optaget og giver ham tid til at overvåge maskinens beredskab. Den enkleste løsning er at forbinde kontakterne fra begge knapper i serie og sætte et elektronisk relæ med en timer. Hvis timeren tillader justering af forsinkelsestiden, vil et sådant skema give en vis fleksibilitet i systemet, men ikke for højt.

Tag det enkleste eksempel: du er nødt til at tænde pressen 1 sekund, efter at operatøren samtidig har holdt de to knapper i presset tilstand. Vi garanterer derfor, at begge hænder på operatøren er optaget og giver ham tid til at overvåge maskinens beredskab. Den enkleste løsning er at forbinde kontakterne fra begge knapper i serie og sætte et elektronisk relæ med en timer. Hvis timeren tillader justering af forsinkelsestiden, vil et sådant skema give en vis fleksibilitet i systemet, men ikke for højt.

Eventuelle yderligere betingelser, for eksempel kravet om at kontrollere rækkefølgen af knaptryk vil sætte os i en vanskelig situation - vi bliver tvunget til at ændre kredsløbet ved at indføre yderligere relæer. Dette er ikke et vanskeligt problem, forudsat at et sådant behov opstår ekstremt sjældent.

Men i forhold til konkurrencedygtig produktion er den tid, det tager for et nyt produkt at komme ind på markedet, af afgørende betydning, og når det kommer til fleksibel automatiseret produktion, skal tilpasning af udstyr hurtigt udføres med minimale omkostninger.

Et yderligere problem er stigningen i kompleksiteten af kontrolsystemet, når produktionen udvikler sig og yderligere funktioner vises (komplikationer af driftsalgoritmen).

Enhver automatiseringsspecialist stod også overfor problemet med at opbygge et kontrolsystem for udstyr i det fagområde, som han ikke er kendt nok: Manglen på en klar redegørelse om problemet, fremkomsten af nye forhold, når udstyret introduceres, kan gøre det umuligt at gennemføre projektet.

Det var nødvendigt at oprette en kontrolenhed, hvis driftsalgoritme kunne ændres uden at gentegne ledningsdiagrammet til styresystemet, og som et resultat opstod en logisk idé til at erstatte styresystemer med ”hård” driftslogik (et sæt relæer, regulatorer, timere osv.) Af automat med programmerbar logik af arbejdet. Så født programmerbare logiske controllere (PLC'er). For første gang blev PLC'er brugt i USA til at automatisere samleproduktion af samlebånd i bilindustrien (1969).

Da definitionen af "programmerbar logisk controller" var "programmerbar", opstod spørgsmålet næsten øjeblikkeligt, hvordan programmeres PLC?

Algoritmiske programmeringssprog på datidens computere var orienteret mod at løse beregningsproblemer. En programmerers erhverv blev betragtet som ekstremt sjælden og vanskelig; der var ingen sådanne specialister på noget produktionssted. En ideel mulighed ville være at automatisk oversætte kredsløbsdiagrammerne til relæmaskiner til PLC-programmer.

Hvorfor ikke? Så i PLC dukkede op sprog for relækontaktkredsløb (RCS eller LD i de engelske kilder Ladder Diagram). Teknologen kunne “tegne” styrekredsløbet på displayet på PLC-programmeringsstationen. Naturligvis blev diagrammet ikke afbildet grafisk, men ved hjælp af betingede symboler.

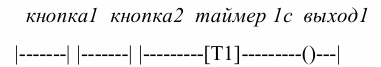

F.eks. Kunne den ovenfor beskrevne opgave programmeres som følger:

Til venstre og til højre i et sådant program ser vi lodrette kraftbusser forbundet med vandrette kredsløb. Kredsløb kan bestå af deres kontakter og nogle yderligere elementer (for eksempel en timer), der er forbundet parallelt eller i serie. Til højre ender hvert kredsløb med en relæspole. Kontakterne til dette relæ kan igen være til stede i andre kredsløb. Det er således muligt at fremstille et ret komplekst kredsløb, der ligner funktionalitet som et reelt relækredsløb.

De første programmeringsstationer var meget omfangsrige enheder, der blev transporteret af flere mennesker. Ikke desto mindre begyndte PLC'er aktivt at udskifte endnu mere voluminøse og vigtigst af alt relæautomatiseringsskabe med "stiv" logik.

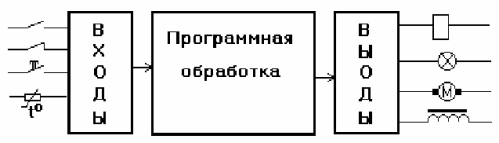

Fysisk er en PLC en eller flere blokke, der har et specifikt sæt af udgange og indgange til tilslutning af sensorer og aktuatorer (se fig. 1).

Logikken for dens funktion er beskrevet i software og udføres af den indbyggede mikroprocessor. Som et resultat kan nøjagtigt de samme PLC'er udføre helt forskellige funktioner. For at ændre driftsalgoritmen er der ingen hardwareændringer påkrævet.

Fig. 1. Princippet om drift af PLC

Udviklingen af elektronik har ført til den fantastiske miniaturisering af PLC'er. I dag er der miniature programmerbare controllere udstyret med et lille display og indbyggede programmeringsfunktioner, sådanne controllere kaldes programmerbare relæer. Typiske opgaver for programmerbare relæer er meget enkle lokale systemer med op til et dusin indgange og flere strømrelæudgange.

Det er ikke let at skrive et mere komplekst program ved hjælp af den indbyggede fjernbetjening. Tilsvarende kan vi let skrive SMS-tekst på tastaturet på en mobiltelefon, men selv indtastning af flere sider med tekst, for ikke at nævne store mængder, virker problematisk. Til dette er der personlige computere (pc'er), der giver folk mere komfortable arbejdsforhold.

En moderne PLC kan erstatte dusinvis af regulatorer, hundreder af timere og tusinder af relæer. Det er slet ikke svært at bruge en pc til at programmere et sådant system. Brug af PC som en PLC-programmeringsstation er den dominerende løsning i dag. Dette forenkler ikke kun programmeringen, men løser også problemerne med arkivering af projekter, forberedelse af dokumentation, visualisering og modellering. Computeren leverer et praktisk universalværktøj til programmering af de enkleste lokale opgaver på en PLC såvel som til et automatisk processtyringssystem.

Bemærk, at når vi taler om PLC-programmering, vi altid vender tilbage til, hvordan man gør denne proces enkel og praktisk for mennesker. Det ser ud til, at når en programmeret PLC fungerer i årevis, og det er ikke meget vigtigt, om dens program vil se smukt ud, er det vigtigste, at det fungerer godt.

Desværre er det ikke sådan. Behovet for at ændre programmet i PLC opstår regelmæssigt undertiden og uventet. Derfor skal det skrives, så enhver person, ikke kun dens forfatter, hurtigt kan forstå det og hurtigt foretage de nødvendige forbedringer. At sige, at programmerne er skrevet til PLC, er ikke helt korrekt.

Alle programmer er skrevet af mennesker og er beregnet til menneskelig læsning. Ethvert programmeringsværktøj giver i sidste ende mikroprocessorinstruktionerne i dets maskinkoder. Der er ingen forskel for ham i hvilket sprog programmet er skrevet.

Nævnt ovenfor LD-sprog blev opfundet i USA i perioden med relæautomation. Moderne for PLC'er kom til Europa lidt senere, da relæskabe allerede med succes blev erstattet med skabe med logiske kredsløb. Derfor opstod behovet for at opfinde andre programmeringssprog, som er forståelige for en ny generation af ingeniører.

Så i Tyskland forekom der sprog med enkle tekstinstruktioner, der lignede samler (IL). I Frankrig, grafisk funktionelle blokdiagram sprog (FBD) og diagrammer på højt niveau, der beskriver trin og betingelser for overgange (Graphset, moderne SFC). De sprog, der blev brugt til programmering af computere (Pascal, Basic) blev også brugt. I slutningen af halvfjerdserne udviklede sig en ekstremt vanskelig situation.

Hver PLC-producent (inklusive i USSR) udviklede sit eget programmeringssprog, derfor var PLC'er fra forskellige producenter software ukompatible, derudover var der et problem med hardwarekompatibilitet. Udskiftning af en PLC med et produkt fra en anden producent er blevet et enormt problem.Køber af PLC blev tvunget til at bruge produkterne fra kun et firma eller bruge energi på at lære forskellige sprog og midler på erhvervelse af passende værktøjer.

Som et resultat blev der i 1979 inden for rammerne af Den Internationale Elektrotekniske Kommission (IEC) oprettet en særlig gruppe af tekniske eksperter på PLC-problemer. Hun fik til opgave at udvikle standardkrav til hardware, software, installationsregler, test, dokumentation og PLC-kommunikation.

I 1982 blev det første udkast til standard udgivet, der fik navnet IEC 1131. På grund af det komplekse dokument, der blev resulteret i, blev det besluttet at opdele den i flere dele, den tredje del af standarden “PLC-programmeringssprog” er afsat til programmeringsproblemer.

Da IEC er skiftet til 5 digitale notationer siden 1997, er det korrekte navn på den internationale version af den del af standarden, der er afsat til PLC-programmeringssprog, IEC 61131-3. IEC-arbejdsgruppen tog en ret original beslutning. Fra alle forskellige PLC-programmeringssprog, der eksisterede på tidspunktet for udviklingen af standarden, blev der identificeret 5 sprog, der var mest anvendt.

Sprogspecifikationerne blev afsluttet, så det blev muligt at bruge et standardiseret sæt af elementer og datatyper i programmer skrevet på et af disse sprog. Denne fremgangsmåde fra IEC er blevet kritiseret mere end én gang, men tiden har vist, at denne beslutning er rigtig.

Implementeringen af en sådan tilgang gjorde det muligt at tiltrække specialister fra forskellige videnområder (og, hvilket er især vigtigt, af forskellige kvalifikationer) til programmering af den samme PLC: relæautomationsspecialister (og endda elektrikere) programmering i LD, specialister inden for halvlederkredsløb og automatisk kontrol, for hvem det sædvanlige sprog er FBD, programmerere med erfaring med at skrive programmer til computere på samlingssprog (det svarer til IL-sproget for PLC'er), på sprog på højt niveau (ST-sprog), også dem langt fra Programmeringsteknologer fik deres programmeringsværktøj - SFC-sproget.

Selvom introduktionen af IEC-programmeringssystemer ikke fuldstændigt opgav tjenesterne fra professionelle programmerere (dette mål blev imidlertid ikke sat), men det gjorde det muligt at reducere kvalifikationskravene og følgelig arbejdsomkostningerne for PLC-programmerere. Standardiseringen af sprog tilladte (i det mindste delvist) at løse problemet med PLC-brugers afhængighed af en bestemt producent.

Alle moderne PLC'er er udstyret med IEC 61131-3 programmeringsværktøjer, der forenkler arbejdet hos controller-brugere (du kan bruge PLC'er fra forskellige virksomheder uden omskolingsomkostninger) og samtidig fjerner en række problemer for PLC-producenter (du kan bruge PLC-komponenter fra andre producenter).

Standarden har markant udvidet mulighederne på arbejdsmarkedet for en specialist i PLC-programmering. Ligesom en bilmekaniker med et standard sæt værktøjer kan foretage reparation af en hvilken som helst del (undtagen ikke-standard) på en maskine fra enhver virksomhed, vil en specialist, der har studeret sprogene i IEC 61131-3, kunne finde ud af programmet for enhver moderne PLC. Dette gjorde det muligt at reducere både virksomhedens afhængighed af PLC-programmeringsspecialisten og specialisten af virksomheden.

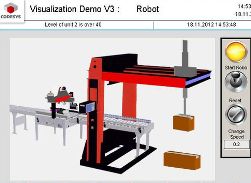

I dag er den førende position på markedet for IEC-programmeringssystemer CoDeSys-kompleks Det tyske firma 3S-Smart Software Solutions GmbH. Det bruges af 190 virksomheder over hele verden, de fleste af disse virksomheder er førende producenter af udstyr og / eller industriel automatiseringssystem.

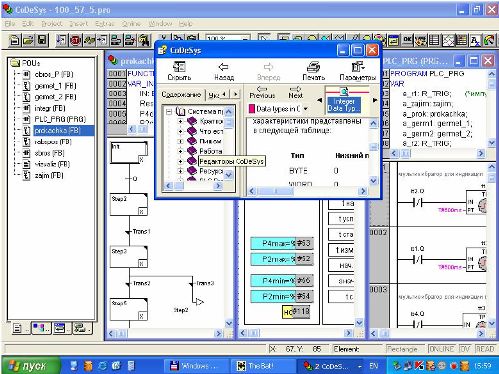

I Rusland er PLC'er med CoDeSys velkendte af specialister; udvalget af produkter, der er produceret under kontrol af disse PLC'er, er enormt. CoDeSys inkluderer 5 specialiserede redaktører til hvert af de standard programmeringssprog:

-

Liste over instruktioner (IL),

-

Funktionelle blokdiagrammer (FBD),

-

Relækontakt kredsløb (LD),

-

Struktureret tekst (ST),

-

Sequential Function Charts (SFC'er).

Editorer understøttes af et stort antal hjælpeværktøjer, der fremskynder programinput. Disse er inputassistent, automatisk variabel deklaration, intelligent inputkorrektion, farvemarkering og syntaksstyring under input, skalering, automatisk placering og tilslutning af grafiske elementer.

I et projekt kan du kombinere programmer skrevet på flere IEC-sprog eller bruge et af dem. Der er ingen særlige krav til valg af sprog. Det skyldes kun personlige præferencer.

Det mest populære sprog i Rusland er ST. Dette er et tekstsprog, som er en let tilpasset Pascal. Det næst mest populære grafiske sprog er FBD, efterfulgt af LD. Ud over programforberedelsesværktøjer inkluderer CoDeSys en integreret debugger, emulator, visualisering og projektstyringsværktøjer, PLC og netværkskonfiguratorer.

Udførelsesformen for en anden uventet idé, samlet genereret af CoDeSys-brugere, var den frivillige sammenslutning af PLC-producenter, der støttede CoDeSys i den non-profit organisation CoDeSys Automation Alliance (CAA). Essensen af ideen er at gøre fabrikanter af industrielle automatiseringsprodukter, der understøtter CoDeSys, til partnere (så meget som muligt på et konkurrencedygtigt marked) og at neutralisere konsekvenserne af konkurrence mellem producenterne for PLC-brugere.

I stedet for bevidst at skabe tekniske hindringer, der forhindrer brugere i let at bruge produkter fra et andet firma, træffer CAA-medlemmer bevidst foranstaltninger til at sikre kompatibiliteten af deres produkter.

Brugeren kan være sikker på, at hans CoDeSys-applikationsprogram fungerer i enhver controller i ethvert firma, der er medlem af CAA. Brugeren kan være sikker på, at de værktøjer, de bruger (CoDeSys), er blevet verificeret af tusinder af brugere over hele verden. Brugeren kan altid diskutere deres vanskeligheder og få reel hjælp fra en lang række kolleger, der har erfaring med at løse sådanne problemer.

Brokarev A.Zh., Petrov I.V. Virksomheden "PROLOGUE"

Se også på elektrohomepro.com

: