kategorier: Hvordan fungerer det

Antal visninger: 23713

Kommentarer til artiklen: 1

Sådan er plasmasvejsemaskinen arrangeret og fungerer

Plasma i fysik er den fjerde stoftilstand efter faste, flydende og luftformede former, når delvis eller fuldstændig ionisering af mediet fra tidligere neutrale molekyler og atomer forekommer underlagt quasineutralitetstilstanden: volumendensiteten af alle ladede partikler er ens.

Plasma i fysik er den fjerde stoftilstand efter faste, flydende og luftformede former, når delvis eller fuldstændig ionisering af mediet fra tidligere neutrale molekyler og atomer forekommer underlagt quasineutralitetstilstanden: volumendensiteten af alle ladede partikler er ens.

I svejseteknologi bruges følgende egenskaber ved lav temperatur (mindre end en million grader Kelvin-skala) plasma:

-

meget høj elektrisk ledningsevne;

-

den stærke indflydelse fra eksterne magnetfelter på strømmen af strømme deri, hvilket bidrager til dannelsen af jetfly og lag;

-

manifestation af kollektive effekter, udtrykt ved overvægt af magnetiske og elektriske kræfter i forhold til tyngdekraften.

Principper for oprettelse og betjening af plasmabrændere

I denne svejsemetode er kilden til opvarmning af metaller til smeltepunktet en plasmabue af ioniseret gas, der er rettet i den rigtige retning. Det produceres af en speciel enhed kaldet en plasmatron eller plasmabrænder.

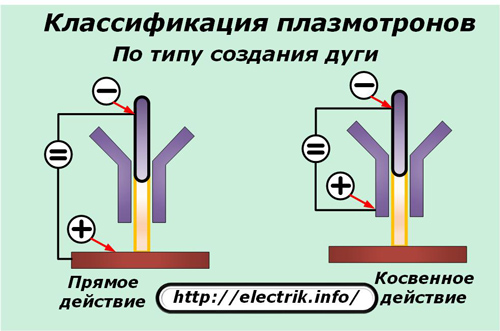

Klassificering efter buetype

Efter driftsprincippet kan plasmatronen være direkte eller indirekte.

I det første tilfælde påføres arbejdsemnet og elektroden i gasbrænderen den potentielle forskel i generatorens ydre felt, hvilket skaber betingelserne for dannelse af en bue. På grund af dette øges strukturens køleeffektivitet.

I den anden metode påføres elektrisk spænding kun mellem brænderens dele for at skabe en plasmastråle. På grund af dette er det nødvendigt at komplicere kølesystemet i dyseenheden.

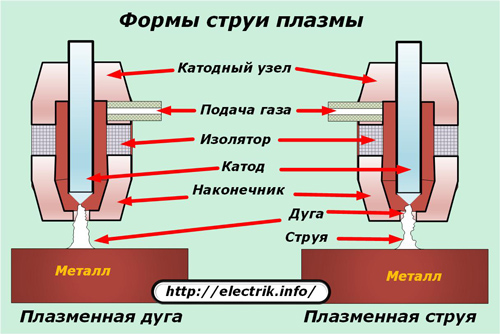

Til direktevirkende plasmatroner produceres en bue, der omtrent ligner en cylindrisk form, der ekspanderer let ved overfladen af det metal, der behandles.

Inde i den neutrale elektriske dyse forekommer komprimering og stabilisering af lysbuen. I dette tilfælde danner kombinationen af den termiske og kinetiske energi i plasmaet en øget styrke til det, hvilket gør det muligt for metallet at smelte dybere.

Indirekte brændere skaber et plasma i form af en konisk jet omgivet af en fakkel rettet mod produktet. Strålen blæses ud af plasma-strømmen, der kommer fra brænderen.

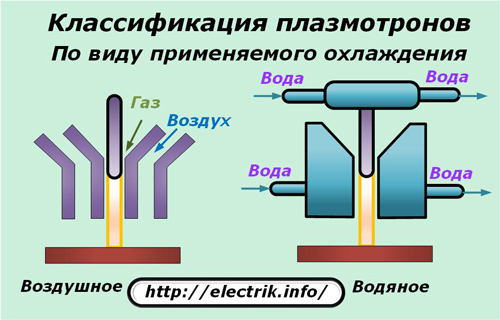

Klassificering af brænderkølemetoder

På grund af plasmaets høje temperatur anvendes forskellige metoder til afkøling af detaljerne i plasmabrænderen:

-

blæser luft;

-

fjernelse af varme på grund af tvungen cirkulation af vand.

Luftkøling er billigere, og væskekøling er den mest effektive, men komplekse.

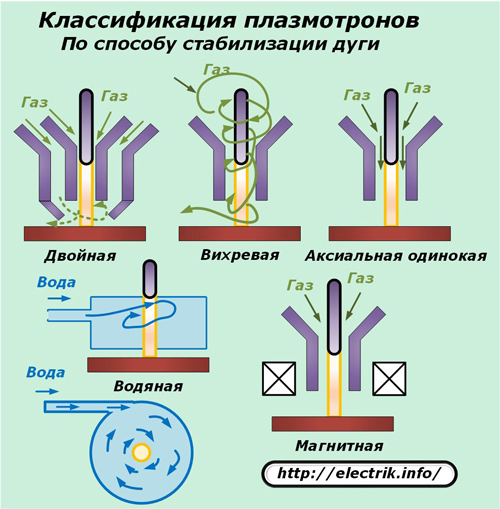

Klassificering af buestabiliseringsmetoder

Gasbrænderen skal tilvejebringe en jævn, stabil i størrelses- og retningstemperatursøjle med dens strenge fiksering langs dysen og elektrodens akse.

Med henblik herpå er der udviklet tre typer dysedesign, der bruger energi:

1. gas;

2. vand;

3. magnetfelt.

I den første metode en kold gasstrøm, der blæser en søjle med plasma, afkøler og komprimerer den samtidig. Afhængig af gasstrømmens retning oprettes stabilisering:

1. aksial - med parallel blæsning af søjlen;

2. hvirvler, når gasstrømmen oprettes i vinkelret retning.

Den anden metode komprimerer lysbuen mere effektivt og bruges i plasmatroner, der anvendes til metalaflejring eller skæring.

Aksial stabilisering er bedre egnet til svejsning og overflade af metaller.

Det dobbelte stabiliseringsskema kombinerer træk ved aksial og virvel. Når du bruger det, er det muligt at passere gas på tre måder:

-

kun gennem den vigtigste centrale kanal;

-

gennem begge;

-

udelukkende gennem ekstern.

Hver metode opretter forskellige skemaer til komprimering af plasmakolonnen.

Vandstabilisering bruger tællervirvlende væskestrømme.Den damp, der genereres i denne proces, hjælper med at skabe plasma med en søjle, der opvarmer op til 50 tusind grader på Kelvin-skalaen.

En betydelig ulempe ved denne metode er den intense forbrænding af katoden. Til sådanne anordninger er elektroden lavet af grafit, hvilket udvikler mekanismer til dens automatiske tilgang til emnet, når længden kontinuerligt forbruges.

Vandstabiliserede plasma fakkelapparater bemærkes:

-

design kompleksitet;

-

lav pålidelighed af elektrode-fødesystemet;

-

kompleksiteten af metoderne til excitation af lysbuen.

Magnetisk stabilisering Det fungerer på grund af det retningsbestemte magnetfelt, der er placeret på tværs af bevægelsen af buesøjlen. Dets effektivitet er den laveste, og den magnet indbyggede i dysen komplicerer i høj grad plasma fakkelkredsløbet.

Imidlertid anvendes magnetisk stabilisering til at bibringe rotationsbevægelse til anodepladsen inden i væggene i dysen. Dette tillader at reducere erosionen af dysematerialet, hvilket påvirker renheden af plasmastrålen.

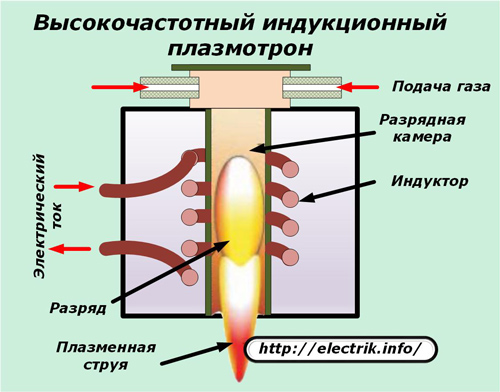

Alle konstruktioner af plasmatroner betragtet ovenfor er bue. Men der er en anden type lignende plasma-genererende enheder på grund af energien i højfrekvensstrømmen, der passerer gennem induktionsspolen. Sådanne plasmatroner kaldes induktion (HF), og de kræver ikke elektroder for at skabe en lysbueudladning.

De har ikke særlige fordele ved at påvirke de forarbejdede metaller i sammenligning med lysbueindretninger og bruges til at løse individuelle teknologiske processer, for eksempel produktion af rene pulvermetaller.

Designfunktioner af brændere

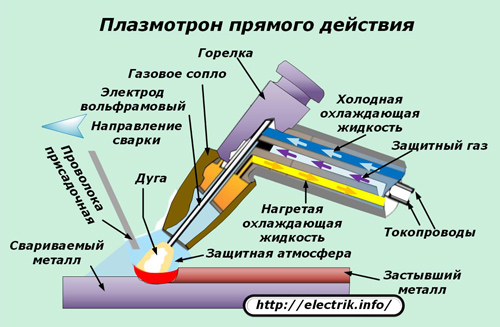

Funktionen af en af typerne af plasmabrændere kan forklares med nedenstående figur.

Plasmabuen under svejsning skabes inde i den beskyttende atmosfæriske skal, der dannes ved at tilføre injiceret gas til arbejdsområdet. De vælger ofte argon.

Plasmadannende gas (ioniseringskilde) kan fungere:

-

argon;

-

nitrogen;

-

helium;

-

luft;

-

hydrogen;

-

blandinger af de anførte gasser.

Husk funktionerne ved deres funktion:

-

brint er eksplosivt;

-

nitrider og ozon frigøres fra luften;

-

helium kære;

-

Kvælstof ved høje temperaturer påvirker miljøet.

Wolfram vælges ofte som materiale til elektroderne på grund af de mest egnede mekaniske egenskaber og modstand mod høje temperaturer.

Gasdysen fastgøres i brænderen og blæses med en beskyttelsesstrøm. Kold væske pumpes langs de hydrauliske linjer og opvarmes udledes.

Strømførende ledninger forsyner elektrisk energi med direkte eller vekselstrøm til elektroderne.

For at tilføre den plasma-dannende bue er en strømkilde med en spænding på ca. 120 volt forbundet til svejsning og ca. 300 ved tomgang - til skæring.

Plasma-generatorenhed

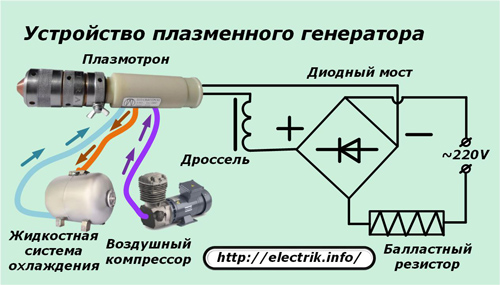

Vekselstrøm eller jævnstrøm kan bruges til at starte plasmatronen. Overvej som et eksempel driften af en generator fra konventionelt strømforsyningsnetværk 220 volt.

Ballastmodstand begrænser forsyningsstrømmen. Gashåndtaget styrer belastningen. Diodebroen konverterer en skiftevis spænding for at opretholde en driftsbue.

En luftkompressor leverer afskærmningsgas til brænderen, og et hydraulisk kølesystem cirkulerer væsken i plasmaledningerne for at opretholde effektiv varmefjerning.

Teknik til plasmasvejsning og -skæring

For at antænde og vedligeholde svejsebuen bruges elektrisk strømenergi, og til dens ikke-kontakt-excitation, en oscillator (svingningskilde).

Brugen af en pilotbue mellem elektroden og dysen kan markant lette processen med at starte plasma.

En sådan svejsning tillader sammenføjning af næsten alle metaller og legeringer placeret i det nedre eller lodrette plan.

Uden forforarbejdning af kanterne kan svejser med en tykkelse på op til 15 mm svejses til fasede.I dette tilfælde dannes en karakteristisk gennemtrængning med specifikke former på grund af udgangen af plasmastrålen ud over bagsiden af den svejste del gennem gennemgående slidser.

Faktisk er plasmasvejsning i de fleste tilfælde en dobbelt kontinuerlig proces:

-

skæring gennem emnet materiale;

-

svejsepladsskæring.

Skæringsteknologi er baseret på:

-

smeltet metallag på behandlingsstedet;

-

blæser den flydende fraktion ind i plasma-strømmen.

Tykkelsen af metallet påvirker skæringsteknologien. For tynde produkter bruges den indirekte metodbue, og for tykkere fungerer direkte tilsluttede plasmabrændere bedre.

Plasmaskæring er det mest økonomiske for alle metaller, inklusive kulstofstål.

For at udføre plasmasvejsning og -skæring er automatiserede linjer og manuelle installationer udviklet.

Typer af plasmasvejsning

Kraften i den anvendte strøm påvirker kraften i den oprettede bue. Tre svejsetyper bestemmes af dens størrelse:

1. mikroplasma;

2. gennemsnit

3. ved høje strømme.

Mikroplasma-svejsning

Det fungerer på strømme, der er begrænset til 0,1 ÷ 25 ampere. Denne teknologi bruges i elektronik, instrumentering, smykker, fremstilling af bælge, membraner, termoelementer, folie, tyndvæggede rør og containere, så du kan tilslutte dele ordentligt med en tykkelse på 0,2 ÷ 5 mm.

For at behandle forskellige materialer vælges kombinationer af plasmadannende og beskyttende gasser, graden af bue-komprimering og nærhed til anoden. Ved behandling af specielt tynde materialer bruges pulstilstanden til lav-ampere lysforsyning med forsyningen af bipolære strømimpulser.

Under passagen af en puls med en polaritet afsættes eller svejses metal, og når det pauses på grund af en ændring i retning, afkøles og krystalliserer metallet, og der oprettes et svejsepunkt. For sin gode uddannelse er processen med strømforsyning og pause optimeret. I kombination med amplitude-kontrol og fjernelse af elektroder gør dette det muligt at opnå forbindelser af høj kvalitet af forskellige metaller og legeringer.

For at udføre svejsning af mikroplasma er der udviklet mange teknologier, der tager højde for forskellige hældningsvinkler af plasmabrændere, hvilket skaber tværgående vibrationer til ødelæggelse af oxidlag, bevægelse af dysen i forhold til svejsningen, der behandles, og andre metoder.

Plasmasvejsning ved mellemstrømme på 50 50 150 ampere bruges til industriel produktion, maskinteknik og reparationsformål.

Høje strømme fra 150 ampere bruges til plasmasvejsninger, der behandler industrielt legeret stål med lavt kulstofindhold, legeringer af kobber, titan, aluminium. Det giver dig mulighed for at reducere omkostningerne ved skæring af kanter, for at øge produktiviteten i processen, for at optimere kvaliteten af sømmene i sammenligning med elektriske bue-metoder.

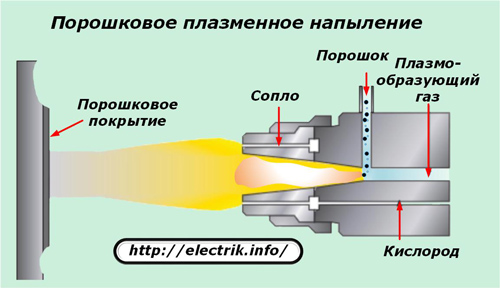

Overfladebehandling af plasma og sprøjtning af overfladen

Individuelle maskindele kræver tilvejebringelse af høj styrke eller modstandsdygtighed over for høje temperaturer eller aggressive miljøoverflader. Til dette formål overtrækkes de med et beskyttende lag af dyre metal ved plasmabehandlingsmetoder. For at gøre dette indføres den forberedte ledning eller pulver i små granulater i plasmastrømmen og sprøjtes i smeltet tilstand på overfladen, der skal behandles.

Fordele ved denne metode:

-

plasmaens evne til at smelte alle metaller;

-

evnen til at få legeringer af forskellige sammensætninger og skabe flerlagsbelægninger;

-

tilgængeligheden af behandlingsformer af enhver størrelse;

-

bekvemmelighed ved at justere energikarakteristika ved processer.

Fordele ved plasmasvejsning

Bueskilden, der er oprettet ved plasmasvejsning, adskiller sig fra konventionel elektrisk:

1. et mindre kontaktområde på det behandlede metal;

2. større termisk effekt på grund af tilgangen til en cylindrisk form;

3. forøget mekanisk tryk fra strålen på metallet (ca. 6 ÷ 10 gange);

4. Evnen til at opretholde bueforbrænding ved lave strømme op til 0,2 ampere.

Af disse fire grunde betragtes plasmasvejsning som mere lovende og alsidig ved metalbearbejdning. Det giver bedre smeltning inden for et reduceret volumen.

Plasmabuen har den højeste temperaturkoncentration og giver dig mulighed for at skære og svejse metaller med forøget tykkelse, selv med visse stigninger i afstanden fra brænderdysen til emnet.

Derudover adskiller plasmasvejseanordninger sig:

-

relativt små dimensioner;

-

pålidelighed i arbejdet;

-

enkelhed i regulering af magt;

-

let start;

-

hurtig afslutning af driftsform.

mangler

De høje omkostninger til udstyr begrænser den udbredte introduktion af plasmasvejsning i alle industrier og blandt små virksomheder.

Se også på elektrohomepro.com

: