kategorier: Udvalgte artikler » Hjemmeautomatisering

Antal visninger: 149188

Kommentarer til artiklen: 5

Funktionsprincippet og det grundlæggende i PLC-programmering

Programmerbare logikcontrollere (PLC'er)

Før fremkomsten af solid-state logiske kredsløb var udviklingen af logiske kontrolsystemer baseret på elektromekaniske relæer. Indtil i dag er relæerne ikke forældede i deres destination, men ikke desto mindre er de i nogle af deres tidligere funktioner erstattet af en controller.

Før fremkomsten af solid-state logiske kredsløb var udviklingen af logiske kontrolsystemer baseret på elektromekaniske relæer. Indtil i dag er relæerne ikke forældede i deres destination, men ikke desto mindre er de i nogle af deres tidligere funktioner erstattet af en controller.

I moderne industri er der et stort antal forskellige systemer og processer, der kræver automatisering, men nu er sådanne systemer sjældent designet ud fra relæer. Moderne produktionsprocesser har brug for en enhed, der er programmeret til at udføre forskellige logiske funktioner. I slutningen af 1960'erne udviklede det amerikanske firma Bedford Associates en computerenhed kaldet MODICON (Modular Digital Controller). Senere blev enhedens navn navnet på enheden i det firma, der designede, fremstillede og solgte det.

Andre virksomheder udviklede deres egne versioner af denne enhed, og til sidst blev det kendt som PLC eller programmerbar logisk controller. Målet med en programmerbar controller, der kunne simulere driften af et stort antal relæer, var at erstatte elektromekaniske relæer med logiske elementer.

PLC'en har et sæt indgangsterminaler, som du kan overvåge status for sensorer og switches. Der er også udgangsterminaler, der giver et "højt" eller "lavt" signal til effektindikatorer, magnetventiler, kontaktorer, små motorer og andre selvovervågningsenheder.

PLC'er er lette at programmere, da deres programmeringssprog ligner logikken i et relæ. Så en almindelig industriel elektriker eller en elektrisk ingeniør, der er vant til at læse stigenes logiske kredsløb, vil føle sig godt tilpas, når man programmerer en PLC til at udføre de samme funktioner.

Signaltilslutning og standardprogrammering er noget anderledes for forskellige PLC-modeller, men de er ret ens, hvilket giver dig mulighed for her at placere en "generel" introduktion til programmeringen af denne enhed.

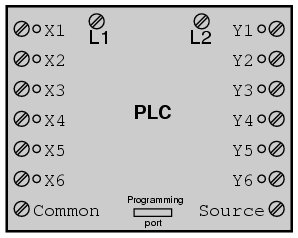

Følgende illustration viser en simpel PLC, eller rettere, hvordan det kan se ud foran. To skrueterminaler til tilslutning af interne PLC-kredsløb op til 120 VAC er markeret L1 og L2.

Seks skrueterminaler placeret på venstre side giver forbindelse til indgangsenheder. Hver terminal repræsenterer sin indgangskanal (X). Skrueterminalen (”generel” forbindelse), der er placeret i nederste venstre hjørne, er normalt forbundet til L2 (neutral) strømkilde med en spænding på 120 V AC.

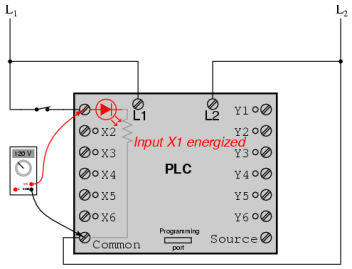

Inde i PLC-huset, der forbinder hver indgangsterminal til en fælles terminal, er der en enhedsisolator (LED), der giver et elektrisk isoleret “højt” signal til computerkredsløbet (en fototransistor fortolker LED-lyset), når der installeres en 120-volt vekselstrøm mellem den tilsvarende indgangsterminal og den fælles terminal. LED på fronten af PLC gør det muligt at forstå, hvilket input der er live:

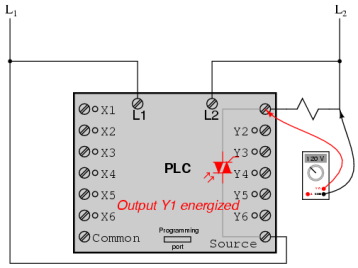

Udgangssignalerne genereres af PLC-computerkredsløb, aktiverer en koblingsindretning (transistor, thyristor eller endda et elektromekanisk relæ) og forbinder “Source” -terminalen (nederste højre hjørne) til ethvert output markeret med et bogstav Y. Kildeterminalen er normalt forbundet med L1. Ligesom hver input er hvert output, der er aktiveret, markeret med en LED:

Således kan PLC'en tilsluttes ethvert udstyr, såsom afbrydere og elektromagneter.

Grundlæggende om PLC-programmering

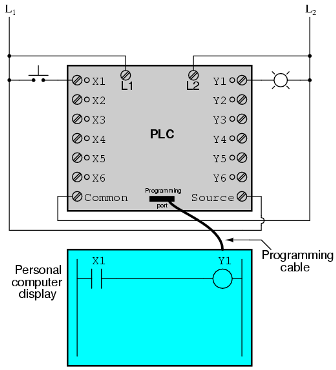

Styringssystemets moderne logik er installeret i PLC gennem et computerprogram.Dette program bestemmer, hvilke output der er live, og under hvilke inputforhold. Selvom selve programmet ligner et relælogik-kredsløb, er der ingen switchkontakter eller relæspoler, der fungerer inde i PLC'en for at skabe forbindelser mellem input og output. Disse kontakter og spoler er imaginære. Programmet skrives og ses ved hjælp af en personlig computer, der er tilsluttet PLC-programmeringsporten.

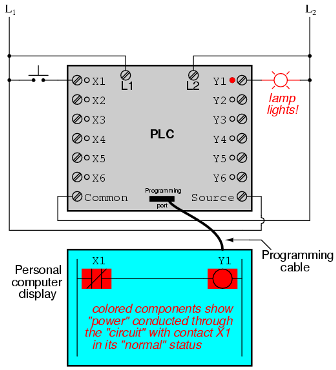

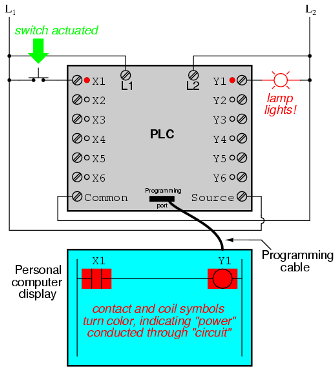

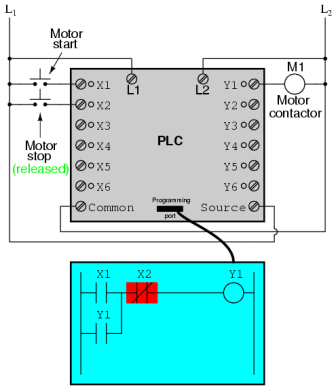

Overvej følgende kredsløb og PLC-program:

Når trykknapkontakten ikke er aktiveret (i slukket tilstand), sendes signalet ikke til input X1. I overensstemmelse med programmet, der viser den "åbne" input X1, sendes signalet ikke til output Y1. Således forbliver output Y1 frakoblet, og indikatoren, der er tilsluttet den, slukkes.

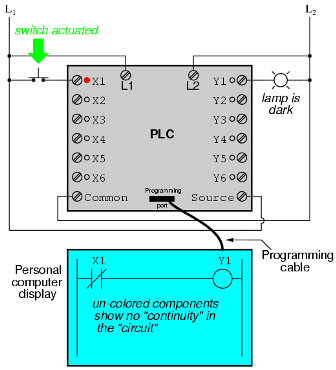

Hvis der trykkes på afbryderknappen, sendes signalet til input X1. Alle kontakter X1 i programmet antager en aktiveret tilstand, som om de er relækontakter, der aktiveres ved at levere spænding til en relæspole kaldet X1. I dette tilfælde bliver den åbne kontakt X1 "lukket" og sender et signal til spolen Y1. Når spolen Y1 er aktiveret, lyser output Y1 med en lyspære, der er tilsluttet den.

Det skal forstås, at kontakt X1 og spole Y1 er forbundet ved hjælp af ledninger, og “signalet”, der vises på computerskærmen, er virtuelt. De findes ikke som ægte elektriske komponenter. De findes kun i et computerprogram - en del af softwaren - og ligner bare det, der sker i relækredsløbet.

Det er lige så vigtigt at forstå, at den computer, der bruges til at skrive og redigere programmet, ikke er nødvendig for yderligere brug af PLC. Efter at programmet er blevet downloadet til den programmerbare controller, kan computeren slukkes, og PLC udfører uafhængigt programkommandoer. Vi inkluderer en personlig computerskærm på illustrationen, så du forstår forbindelsen mellem virkelige forhold (switch lukning og lampestatus) og programstatus (signaler gennem virtuelle kontakter og virtuelle spoler).

PLC's sande kraft og alsidighed afsløres, når vi vil ændre kontrolsystemets opførsel. Da PLC'en er en programmerbar enhed, kan vi ændre de kommandoer, vi opretter, uden at konfigurere de tilsluttede komponenter igen. Antag, at vi besluttede at skifte funktionen "switch - pære" omvendt: tryk på knappen for at slukke for lyset, og slip den for at tænde den.

Løsningen på dette problem under reelle forhold er, at kontakten, "åben" under normale forhold, erstattes af en "lukket". Dens softwareløsning ændrer programmet, så kontakt X1 under normale forhold er "lukket" og ikke "åben".

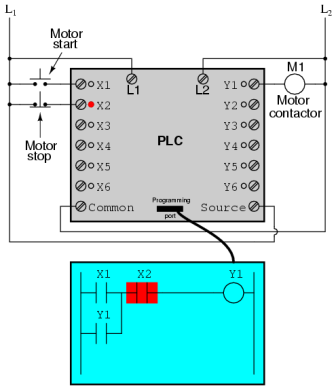

I det følgende billede ser du et program, der allerede er ændret, med kontakten ikke aktiveret:

Og her er kontakten aktiveret:

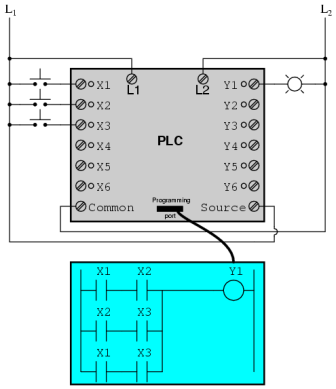

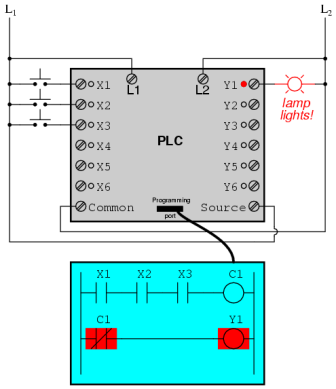

En af fordelene ved at implementere logisk kontrol i software i modsætning til kontrol ved hjælp af hardware er, at indgangssignalerne kan bruges så mange gange som nødvendigt. Overvej for eksempel et kredsløb og et program designet til at tænde en pære, hvis mindst to af de tre afbrydere er aktiveret på samme tid:

For at bygge et lignende kredsløb ved hjælp af et relæ kræves der tre relæer med to åbne kontakter under normale forhold, som hver skal bruges. Imidlertid kan vi ved hjælp af PLC programmere så mange stifter til hver “X” -indgang, som vi gerne vil uden at tilføje noget ekstra udstyr (hver input og output skal optage højst 1 bit i PLC digital hukommelse) og kalde dem så mange gange som nødvendigt .

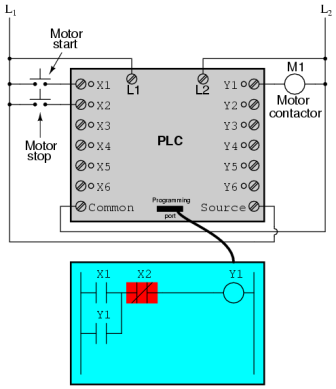

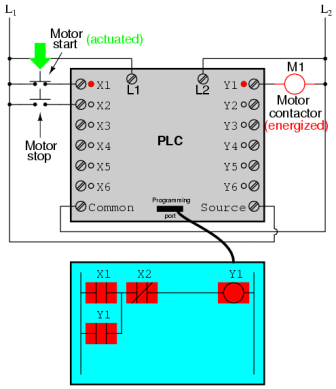

Eftersom hver PLC-udgang ikke optager mere end en bit i sin hukommelse, kan vi tilføje kontakter til programmet, hvilket bringer Y-output til en ikke-aktiveret tilstand. Tag f.eks. Et motordiagram med et system til at kontrollere start af bevægelse og stop:

Kontakten, der er tilsluttet input X1, fungerer som “Start” -knappen, mens kontakten, der er tilsluttet input X2, fungerer som “Stop” -knappen. En anden kontakt, kaldet Y1, ligesom udskrivning på en kontakt, gør det muligt for motorkontaktoren at forblive tændt, selvom du slipper Start-knappen. I dette tilfælde kan du se, hvordan kontakten X2, "lukket" under normale forhold, vises i farveblokken, hvorved den viser, at den er i tilstanden "lukket" ("elektrisk ledende").

Hvis du trykker på knappen "Start", passerer en strøm gennem den "lukkede" kontakt X1, og den sender 120 VAC til motorkontakten. Den parallelle kontakt Y1 vil også "lukke", hvorved kredsløbet lukkes:

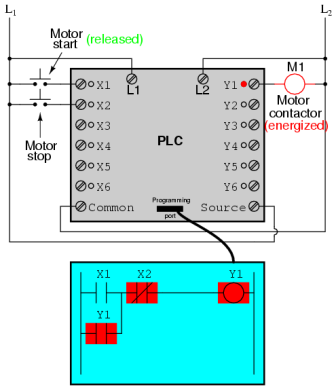

Hvis vi nu trykker på knappen "Start", vil kontakt X1 gå i "åben" tilstand, men motoren fortsætter med at arbejde, fordi den lukkede kontakt Y1 stadig vil holde spolen aktiveret:

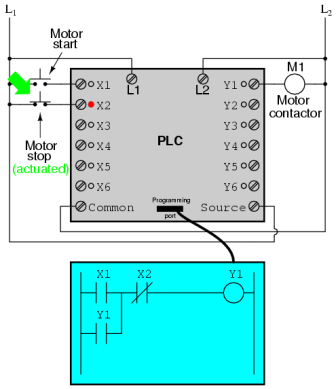

For at stoppe motoren skal du hurtigt trykke på knappen "Stop", der rapporterer spændingen til indgangen X1 og den "åbne" kontakt, hvilket vil føre til afslutning af spændingsforsyningen til spolen Y1:

Når du trykede på “Stop” -knappen, blev indgang X1 uden spænding, hvorved kontakt X1 blev returneret til sin normale ”lukkede” tilstand. Motoren kører under ingen omstændigheder igen, før du trykker på Start-knappen igen, fordi udskriften i pin Y1 er gået tabt:

En fejltolerant model af PLC-styreenheder er meget vigtig, ligesom tilfældet er med elektromekaniske relæstyringsenheder. Det er altid nødvendigt at tage hensyn til virkningen af en fejlagtigt "åben" kontakt på systemet. Så for eksempel i vores tilfælde, hvis kontakt X2 fejlagtigt "åbnes", er der ingen måde at stoppe motoren på!

Løsningen på dette problem er at omprogrammere kontakten X2 inde i PLC og faktisk trykke på Stop-knappen:

Når der ikke trykkes på “Stop” -knappen, tændes indgangen til PLC X2, dvs. kontakt X2 er “lukket”. Dette gør det muligt for motoren at starte drift, når strømmen kommunikeres til terminal X1, og at fortsætte driften, når "Start" -knappen frigøres. Når du trykker på “Stop” -knappen, går kontakt X2 i “åben” tilstand, og motoren holder op med at arbejde. Således kan du se, at der ikke er nogen funktionel forskel mellem denne og den forrige model.

Hvis indgangsterminalen X2 imidlertid fejlagtigt blev ”åbnet”, kan indgangen X2 stoppes ved at trykke på ”Stop” -knappen. Som et resultat lukker motoren øjeblikkeligt. Denne model er sikrere end den foregående, hvor tryk på “Stop” -knappen gør det umuligt at stoppe motoren.

Ud over indgange (X) og udgange (Y) i PLC er det muligt at bruge ”interne kontakter og spoler. De bruges på samme måde som mellemrelæer, der bruges i standard relækredsløb.

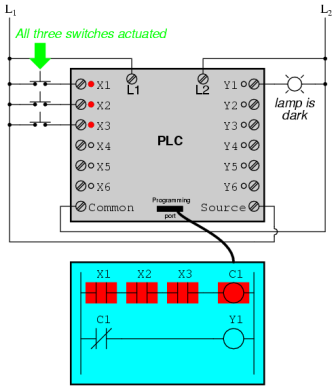

For at forstå driftsprincippet for de "interne" kredsløb og kontakter skal du overveje følgende kredsløb og program, der er udviklet på grundlag af de tre input til den logiske AND-funktion:

I dette kredsløb er lampen tændt, indtil der trykkes på en af knapperne. For at slukke lampen skal du trykke på alle tre knapper:

Denne artikel om programmerbare logiske controllere illustrerer kun en lille prøve af deres evner. Som en PLC-computer kan den udføre andre avancerede funktioner med meget større nøjagtighed og pålidelighed end når der bruges elektromekaniske logiske enheder. De fleste PLC'er har mere end seks input og output. Følgende illustration viser en af Allen-Bradleys PLC'er:

Med moduler, der hver har 16 indgange og udgange, har denne PLC mulighed for at kontrollere et dusin enheder.Placering i et PLC-styreskab tager lidt plads (til elektromekaniske relæer, der udfører de samme funktioner, ville der være behov for meget mere ledig plads).

En af fordelene ved PLC, som simpelthen ikke kan duplikeres ved hjælp af et elektromekanisk relæ, er fjernovervågning og styring via computerens digitale netværk. Da en PLC ikke er andet end en specialiseret digital computer, kan den let "kommunikere" med andre computere. Det følgende foto er en grafisk gengivelse af væskepåfyldningsprocessen (pumpestation til kommunal spildevandsrensning) kontrolleret af en PLC. Desuden ligger selve stationen et par kilometer fra computerskærmen.

Se også på elektrohomepro.com

: